CBMM, el principal proveedor mundial de niobio, produce entre el 70 y el 80 % del suministro mundial. Al no disponer de un sistema para administrar y estandarizar las curvas de potencia de los hornos, los operadores de CBMM tenían que confiar en su propio criterio e intuición, lo que a menudo conducía a un desperdicio de energía y recursos, productos desechados y fallos en los equipos.

Con solo sus inversiones existentes en AVEVA y la experiencia del integrador de sistemas IHM Stefanini, el equipo desarrolló un nuevo sistema para implementar, estandarizar, gestionar y automatizar las curvas de potencia en las operaciones de los hornos. El nuevo sistema ya ha ayudado a CBMM a reducir el consumo de energía, los tiempos de ciclo, los riesgos para la seguridad y los costes operativos.

Desafíos

Se necesitaba un sistema para mejorar la gestión de la curva de potencia y la eficiencia energética

Carecía de estandarización y orientación en las operaciones de los hornos de arco eléctrico

Los procesos manuales provocaban errores, ineficiencias y peligros para la seguridad

Resultados

5,5 %

Reducción del uso de energía en un horno

140 000 USD

Ahorro anual derivado de la mejora de la eficiencia energética en tres hornos

Mejora de la eficiencia y la seguridad

7 %

Reducción del tiempo de ciclo

El proveedor líder mundial de niobio

Cuando se añade solo una pequeña cantidad de niobio, no más del 0,1 %, al acero, este acero (ahora llamado acero de alta resistencia y baja aleación o acero HSLA) se vuelve entre un 30 y un 50 % más resistente sin aumentar su peso. El metal también resulta ser altamente resistente al calor, la oxidación y los ataques químicos. Además, a temperaturas criogénicas, es superconductor. Estas notables propiedades hacen que el niobio sea muy valioso en muchos sectores y aplicaciones industriales diferentes, desde proyectos de energía renovable, rascacielos, puentes y tuberías hasta la electrónica de consumo, los imanes en resonancias magnéticas, los motores a reacción, los propulsores de cohetes y los aceleradores de partículas.

Aunque el niobio está presente en innumerables productos industriales y de consumo, para encontrar mineral de niobio hay que ir a Brasil, donde se halla aproximadamente el 98 % de las reservas mundiales. También es donde se encuentra CBMM (Companhia Brasileira de Metalurgia e Mineração), principal proveedor mundial de niobio y responsable de abastecer entre el 70 y el 80 % del suministro global.

Un nuevo estándar

Después de ser extraído, homogeneizado y concentrado, el mineral de niobio debe ser refinado, y es aquí donde comienza el proyecto de transformación digital de CBMM, específicamente en la planta de refinado por desfosforación. La desfosforización es uno de los pasos más importantes del proceso de producción, y uno de los que más energía consume. El proceso requiere un horno de arco eléctrico especializado y varios tipos de consumo de energía, incluidas la energía eléctrica y de electrodos, el carbón vegetal y el gas licuado del petróleo. Antes del proyecto de transformación digital de CBMM, sus operaciones de desfosforización carecían de un elemento crucial: la estandarización.

Sin estandarización, los operadores no tienen un patrón establecido que les indique exactamente cuánta potencia deben aplicar al horno. En su lugar, se basan en la experiencia, la intuición y las conjeturas. Si se utiliza muy poca potencia, existe el riesgo de que el procesamiento sea incompleto y que la calidad sea inconsistente y deficiente, lo que puede dar lugar a reelaboraciones, productos desechados, desperdicios y retrasos. Si, por el contrario, se utiliza demasiada potencia, se corre el riesgo de desperdiciar energía, aumentar los costes, sobrecargar el equipo o algo peor. Amanda Branco, Ingeniera de Producción de CBMM, explica: "Cuando se trata de hornos, el uso excesivo de energía sin ser necesario puede tener consecuencias catastróficas".

Aquí es donde IHM Stefanini, un integrador de sistemas con sede en Brasil, y AVEVA entran en escena. Con la experiencia de IHM Stefanini y las soluciones actuales de AVEVA que utiliza CBMM, el equipo creó un nuevo sistema para implementar, estandarizar y administrar curvas de potencia en las operaciones de hornos de CBMM.

Solución

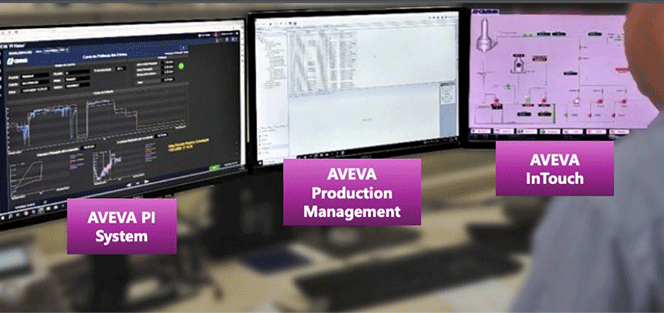

Utilizó AVEVA™ PI System™, AVEVA™ Production Management y AVEVA™ InTouch HMI para desarrollar una solución de curva de potencia que estandariza y automatiza las operaciones de los hornos

Con tres soluciones de AVEVA existentes, CBMM e IHM Stefanini desarrollaron un sistema integrado para implementar, estandarizar y gestionar curvas de potencia.

Con tres soluciones de AVEVA existentes, CBMM e IHM Stefanini desarrollaron un sistema integrado para implementar, estandarizar y gestionar curvas de potencia.

Transformación de inversiones existentes en nuevas soluciones

Al principio, IHM Stefanini evaluó las soluciones de AVEVA que CBMM ya utilizaba: AVEVA PI System, AVEVA InTouch HMI y AVEVA Production Management. Moacyr Junior, Líder de Fabricación Digital en IHM Stefanini, explica: "Tuvimos que dividir y ensamblar las piezas del rompecabezas para integrarlo y solucionar el problema". Juntos, tuvieron que decidir qué características necesitaría el nuevo sistema de curva de potencia de CBMM y qué soluciones de software existentes de AVEVA de CBMM podrían ofrecerlas mejor.

Una vez trazado el diseño, el equipo comenzó a construir un sistema integrado que aprovecharía al máximo las inversiones existentes de CBMM en AVEVA, donde cada solución desempeñaría un papel distinto en la definición, ejecución y monitoreo de las curvas de potencia. El sistema utiliza AVEVA Production Management para definir recetas de curvas de potencia a lo largo de las fases de refinado, garantizar la trazabilidad de las recetas y consolidar las métricas de producción relacionadas para calcular la adherencia a dichas recetas. A continuación, con AVEVA PI System, CBMM recopila datos de producción en tiempo real y calcula métricas para seguir la curva de potencia real y su alineación con la curva de referencia. Finalmente, AVEVA InTouch HMI actúa como interfaz del PLC, gestionando la descarga y ejecución de la receta de la curva de potencia.

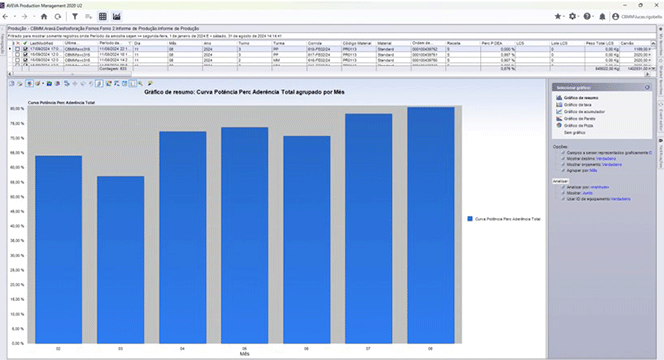

Este panel de control en AVEVA Production Management muestra, mes a mes, en qué medida las operaciones de los hornos se ajustaron a la receta de la curva de potencia.

Este panel de control en AVEVA Production Management muestra, mes a mes, en qué medida las operaciones de los hornos se ajustaron a la receta de la curva de potencia.

Juntas, estas tres soluciones permiten a CBMM estandarizar e implementar curvas de potencia, al tiempo que ejecutan, controlan, monitorean y automatizan las operaciones de los hornos. "Ahora, nuestros operadores no necesitan cambiar la potencia manualmente", señala Amanda Branco. "El sistema lo hace solo". Al eliminar las conjeturas de las operaciones de los hornos, el nuevo sistema no solo reduce el consumo de energía sino que también ayuda a minimizar los riesgos para la seguridad.

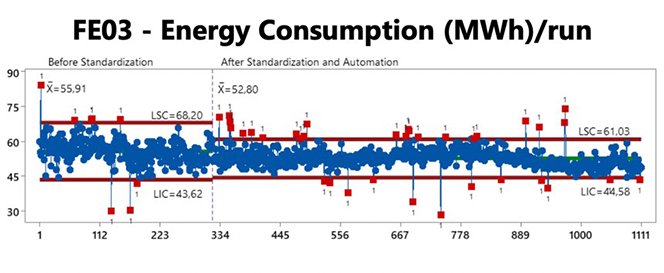

El nuevo sistema de curvas de potencia redujo el consumo de energía del horno más reciente de CBMM en aproximadamente un 5.5 %

El nuevo sistema de curvas de potencia redujo el consumo de energía del horno más reciente de CBMM en aproximadamente un 5.5 %

Operaciones de hornos más seguras y con mayor eficiencia energética

Con las curvas de potencia estandarizadas y automatizadas, CBMM ha observado mejoras significativas en la eficiencia de cada uno de sus tres hornos, especialmente en el más nuevo, el Horno n.º 3. Antes de que CBMM implementara y estandarizara las curvas de potencia, el horno n.º 3 utilizaba 55.91 MWh por ciclo. Ahora, tras la implementación, el horno n.º 3 consume 52.80 MWh por ciclo. Eso supone aproximadamente una reducción del 5.5 % en el consumo de energía.

Los hornos n.º 1 y 2 experimentaron una reducción de aproximadamente 1 MWh por ciclo. El ahorro de energía entre los tres hornos asciende a aproximadamente 140 000 USD anualmente.

Además de mejorar la eficiencia y la seguridad, el nuevo sistema también ha reducido los tiempos de ciclo en aproximadamente un 7 %. Amanda Branco explica: "Ahora sabemos lo que estamos haciendo: podemos ver cuándo lo estamos haciendo mucho mejor o peor, y así obtenemos un estándar. Ha sido estupendo para el proceso".

«Podemos ver cuándo lo estamos haciendo mucho mejor o peor, y así obtenemos un estándar. Ha sido realmente bueno para el proceso».

—Amanda Branco, Ingeniera de Producción en CBMM

¿Qué le depara el futuro a CBMM?

El éxito inicial de la nueva solución de curva de potencia de CBMM hace que el equipo se muestre optimista respecto a la posibilidad de obtener aún mayores ahorros de energía y costes. Con las curvas de potencia estandarizadas ya establecidas, el siguiente paso es optimizarlas utilizando tecnologías impulsadas por inteligencia artificial. Pero los beneficios van más allá de la mayor eficiencia de los hornos. Lucas da Silva Rigobello, Analista de Sistemas en CBMM, explica: "Este tipo de solución, que proporciona estándares para nuestras operaciones y maximiza el uso de nuestros sistemas de TI y control existentes, debería replicarse en otros procesos de producción de CBMM".

Aspectos destacados del producto

AVEVA™ PI System™

Recopile, agregue y enriquezca datos de operaciones en tiempo real para la resolución inmediata de problemas y proporcione datos formateados con facilidad a aplicaciones empresariales y análisis avanzados.

AVEVA InTouch HMI, anteriormente Wonderware

Antes conocido como InTouch HMI

AVEVA InTouch HMI es un software de visualización HMI que permite a los operadores obtener visibilidad de las operaciones en tiempo real. HMI de planta más utilizado del mundo para la supervisión y el control de procesos.